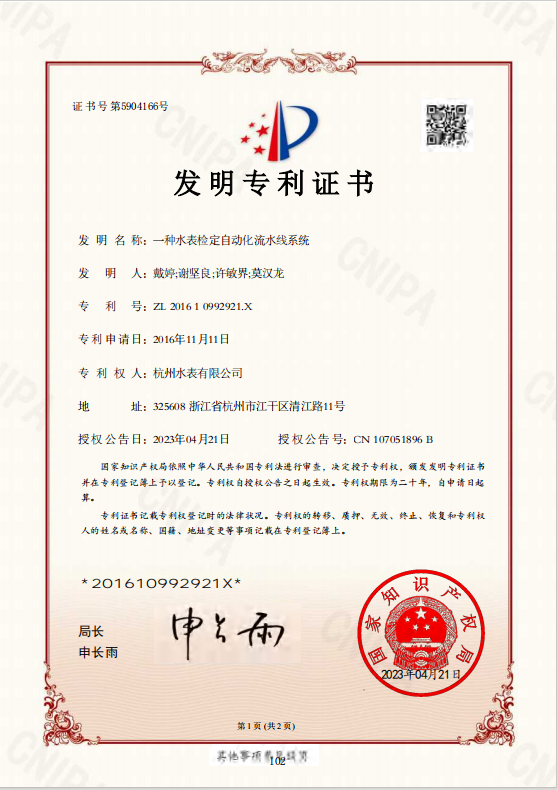

近日,杭州水表“一种水表检定自动化流水线系统”获得国家知识产权局发明专利授权证书,我司创新实力和智能制造水平再获官方认可!

长期以来,传统的水表检定方式依靠人工对水表进行装夹、扫码、校验、计算记录和卸表、倒水、记录不合格水表性能指标等工作,重复、机械性劳动多,效率低下,难以形成生产规模。在检定过程中,人为操作的不一致性也会影响校表精度、工艺完成度,对水表本身的性能产生影响,给水表的合格率控制带来诸多干扰。

针对这一行业难点,我司技术团队花费数年时间持续攻坚,自主研制出全国首套无人值守链板传输式耐压、检定流水线,包括变频调速装置、固定读码装置、水表检定前的定位与计数装置、水表检定后的分拣装置及不合格水表的剔除装置,通过中央控制系统将其与全自动并联水表耐压校验检定系统及全自动串联水表流量检验检定系统相连接。

在耐压检定环节,包含了自动耐压、自动分拣、自动剔除等工序,在流量检定环节,包含了夹表、检漏、排气、脱磁、活塞返回、泄压等自动化步骤。

耐压检测与流量检测结束后,通过倒水线进一步排掉表壳内部的积水,再对合格与不合格品进行自动分拣和剔除。

简而言之,就是在一条流水线上完成水表各项性能指标的全自动一体式检定及各项性能指标的信息记录。这一装置重塑了验表流程,为水表检定按下了“智能加速键”,充分彰显了我司“智”造硬实力。

2018年,我司全自动耐压、检定流水线正式投产运行,成为我司六大智能制造装备之一。

全自动耐压、检定流水线四大优势

检定效率大幅提高

在实际生产中,这一系统可代替人工对水表进行装夹、校验、计算记录和卸表等工作,至少可代替6人,日检测量可达3500台以上,为我司三百万台以上的年产能提供技术支撑。

智能化确保校验精度

该设备能实现每只表的识别、传送、耐压检测、流量检定、结果分析及结果传输等全过程智能化管理和自动化操作,避免人为导致的结果不统一,确保了检验精度,合格品控制率99%。

多种型号产品均可装配与检定

在水表自动化装配及检定过程中,需要保证每组水表能够精确定位,每个水表的进水口和出水口能够与检定装置气缸夹头柔性对接,以保护工装托盘不受任何挤压应力。该流水线拥有能够平稳放置水表的可更换工装托盘,实现不同型号水表的智能装配与检定。

操作安全性更高

无人值守操作形式避免了工人在耐压检测、流量检定操作过程中的人身隐患,保证了生产安全。

智能制造是工业4.0时代的脉搏,唯有主动创新,才能与时代同频共振。当前,我司正在加速提升智能制造水平,不断完善智能工厂的建设,未来,智能制造将是每一个用心出品的“杭小转”的金名片。

杭州水表有限公司

杭州水表有限公司